■ 概述

廣東某家具定制有限公司是中國實木定制行業的領先品牌企業,在東莞、廣州、北京、天津建立了四個大型現代化生產基地。2018年在江西省宜春市建設高端家具定制智能化工廠,生產的產品有衣柜、櫥柜、木門等,涉及實木及板式家具定制。本項目主要圍繞江西工廠整廠的生產信息化建設,同時包含整個集團公司的生產計劃排產功能。

客戶的產品生產模式是大批量多品種個性化,訂單包含的產品生產周期相差大,產品外購等復雜因素導致制造部門不能向業務部門回答何時準時交貨、以及制造部門難準時交貨;各個生產子系統孤立,數據未實現共享與交互,導致生產效率低下,生產信息化系統如何與相關系統進行全面的信息集成,有效地解決與ERP系統、拆單系統、排版優化系統、WMS系統、產線自動化系統之間的數據交互問題。

■ 項目目標

系統具體要實現的功能:

- 基礎數據維護

a、訂單數據管理

b、產線設備產能維護

c、物料數據管理

包括板材庫存、封邊帶庫存、五金庫存數據維護等

d、工廠生產日歷管理

e、產品BOM數據管理等

- 排產排程

a、銷售訂單詢期

b、主生產計劃

主生產計劃包括制定集團訂單生產計劃和工廠級揉單批次計劃。

集團訂單生產計劃實現的功能是根據訂單區域及工廠產能分配訂單及訂單生產次序到具體工廠。

揉單批次計劃是針對分派到具體工廠的訂單進行揉單生成作業計劃,細分功能有訂單篩選、訂單組批優化、生成揉單批次、批次重揉、物料庫存預警、機臺物料配送計劃、產品包裝計劃等。

c、重調度功能等

細分功能有訂單插單、工單重揉、計劃重排、計劃調整等。

- 生產進度管理

a、生產進度追蹤

細分功能有訂單進度追蹤、工單進度追蹤、工位進度追蹤、在制品追蹤等。

b、生產統計

細分功能有訂單齊套統計、工位/工序班、日、月生產統計等

c、產品追溯

- 物料管理

a、物料拉動

細分功能有物料缺料叫料、配送、校驗、回流等。

b、補料管理

c、開料余料管理

d、成品入庫管理等

- 設備管理

a、設備臺賬

b、設備維修管理

c、設備保養管理

d、設備OEE

e、刀具管理等

- 質量管理

a、產品維修管理

b、產品報廢管理

c、產線直通率等

- 人員管理

a、人員上下崗管理

b、生產班、日、月工時、計件統計等

■ 解決方案

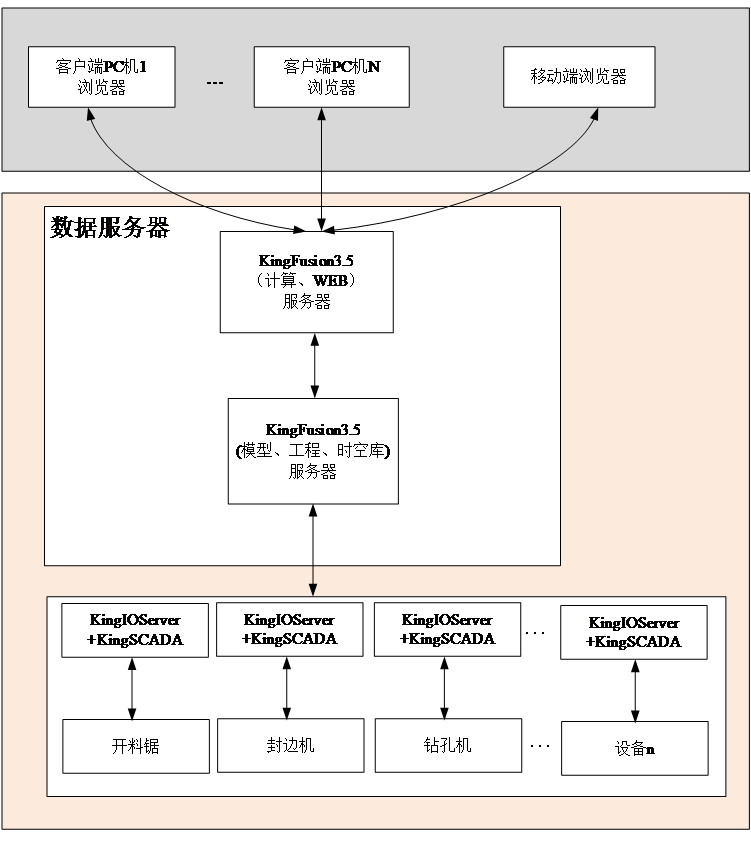

· 系統架構

新型五級架構中,KingFusion3.5產品實現SCADA、MES、ALS、APS功能,其中APS系統實現集團訂單排產及分廠揉單批次排產功能,ALS系統實現產線作業排序,MES系統實現進度、物料、質量、設備、人員、生產執行管理,SCADA系統負責產線監控執行,需要對接的系統包含有ERP系統、拆單系統、排版優化系統、WMS系統等。

<圖例> 五級架構

· 系統軟硬件部署

系統硬件主要由二臺主機、多臺顯示器和一個交換機組成,并連接在一個局域網內。系統軟件部署:在一臺主機上部署KingFusion3.5工程服務、庫服務;第二臺主機上部署KingFusion3.5數據計算引擎、采集引擎以及WEB服務;產線看板數量若干個,KingSCADA負責產線生產監控;KingIOServer負責采集工廠產線數據。

<圖例> 系統軟硬件部署

· 方案亮點

- 準確答復訂單交貨期。

- 制定行之有效的生產計劃,系統能夠及時響應生產過程中出現的插單,訂單取消,設備故障等異常狀況,實現動態調整生產計劃。

- 產線作業排序,保證設備產能負荷均衡,協同生產,縮短訂單齊套等待時長,實現訂單產品同時出貨。

- 制定合理的物料需求計劃及機臺物料配送計劃,及時物料庫存預警,實現物料的高效供應。

- 根據產品包裝規則,在系統內制定合理的預包裝計劃,提高包裝箱的利用率,實現產品高效包裝。

- 實時掌握生產動態,提高處理生產事件的反應速度。生產調度人員及時了解生產中的細節,監視生產活動,第一時間處理生產中發生的問題,提高生產管理的效率。

· 軟件平臺具備以下特性

- 可靠性:保證分布式系統的數據完整性、一致性以及與相關系統信息交互的安全性。

- 安全性:系統中提供了安全區、操作、級別、單位和用戶等安全配置內容。所有模型、數據對象、可視化圖形對象等都需要配置安全屬性,只有授權用戶才能訪問相關內容。

- 可集成性:實現與不同廠商之間系統的集成以及對企業現有系統的保護。

- 可擴展性:不但可在一個工廠內擴展其功能,而且可擴展到其它制造工廠以及產品制造生命周期的其它階段,從而滿足各種復雜的制造需求。

■ 典型功能

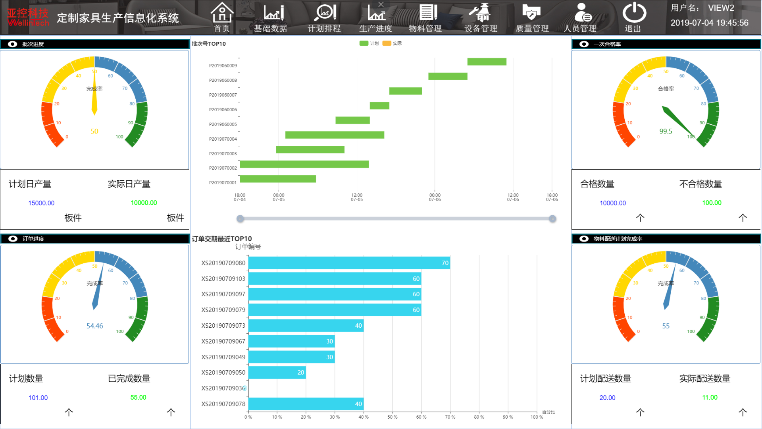

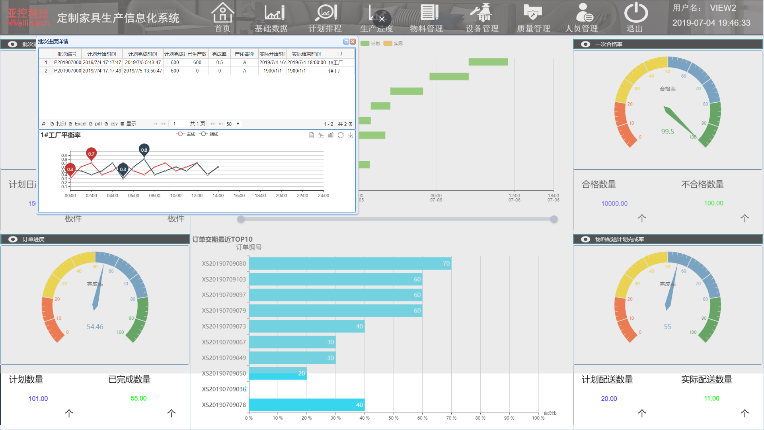

· 生產可視化

生產可視化展示內容有日計劃批次進度、日計劃訂單進度、批次計劃生產最近TOP10進度、訂單交期最近TOP10進度,產線產品一次合格率情況、物料配送計劃執行情況等。

“批次進度詳情”展示產線正在進行的批次信息,以及產線線平衡率。

“訂單進度詳情”展示產線已完成訂單信息、未完成訂單信息以及未完成訂單產品在產線的具體位置信息。

<圖例> 生產可視化界面

<圖例> 批次進度詳情界面

<圖例> 訂單進度詳情界面

· 計劃排程模塊

該工廠在計劃排程方面的需求有評估銷售訂單交期、制定揉單批次計劃、制定物料需求計劃、制定機臺物料配送計劃、制定產品包裝計劃。

- 訂單詢期計算

根據詢期訂單的板材規格對訂單進行分解,得到需要在工廠主線生產和輔線生產的板材數量,再根據主線、輔線生產能力以及工廠日歷,在不影響已接訂單交貨期的情況下,將詢期訂單分別插入到主線和輔線產能未飽和的時間段,得到詢期訂單最早可以完成生產的時間。

- 揉單

包括訂單挑選,訂單組批,批次的生成。批次生成后,排版優化軟件對批次優化后,得到每個批次的優化率,人工審核優化率,對優化率不通過的批次進行批次重揉計算,對批次進行更新,重新計算并審核優化率,直至所有開料批次的優化率審核通過,得到滿足優化率的所有開料批次。

- 包裝算法計算

根據計劃周期內的生產任務給出具體的包裝計劃,包裝計劃的生成需要考慮按訂單號同種產品同種規格的板材優先放在一包,具有包重量跟包高度限制,以及板材疊放約束,包括大板件在下,小板件在上,除頂層外同層板材高度一致等約束,包裝算法在滿足上述約束的條件下需提高板材包裝裝載率,最終得到每個包裝號具體裝載的訂單號、板材規格以及每塊板材具體的空間坐標。

- 插單計算

當有緊急訂單出現需要進行優先生產時,所有正在加工的作業不能被中止,緊急訂單插入的時間點只能安排在已生產的任務之后,等待生產的任務之前,這樣訂單的插入會導致其他訂單可能不能按照已安排的時間節點進行,因此對交期也會造成影響,所以在執行插單之前,首先得對插單的影響進行評估,調度員再根據訂單評估結果來確定是否執行插單。

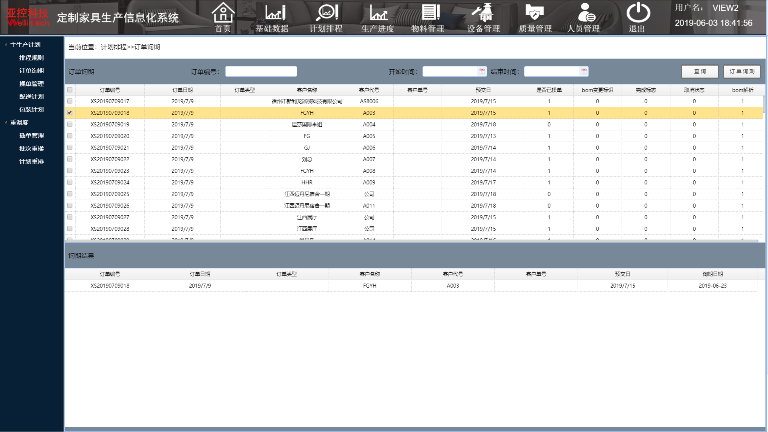

<圖例> 訂單詢期界面

<圖例> 揉單管理界面

<圖例> 包裝計劃界面

<圖例> 插單管理界面

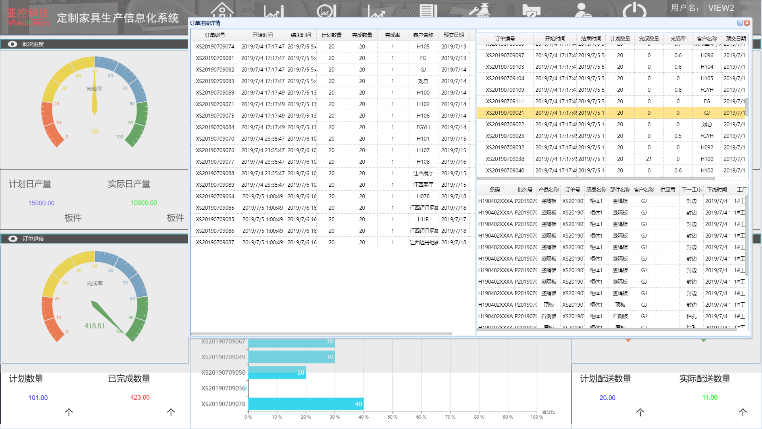

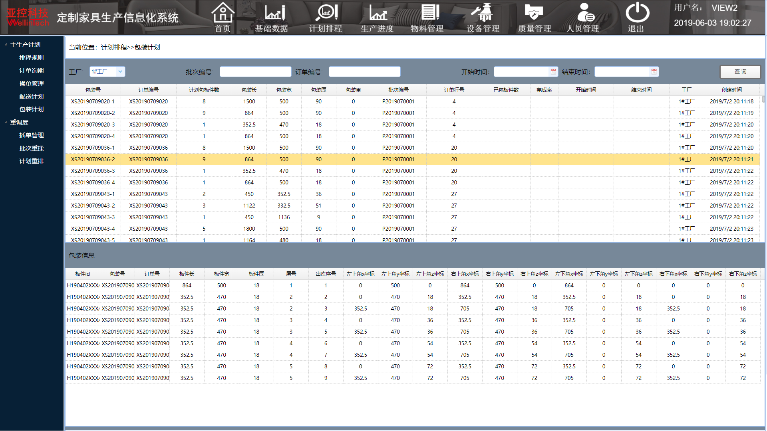

· 生產進度模塊

該工廠在進度管控方面的需求是實現生產情況的實時追蹤、生產統計及產品追溯。生產進度實現的功能有訂單進度、工單/批次進度、在制品追蹤、工位/序統計、訂單齊套統計、開料統計、包裝統計、產品追溯等。

- 生產看板

生產看板用于指導車間生產,其中開料看板用于監控開料生產實時進度與開料生產所需的輔助操作,包括物料叫料,物料回流,工單計劃與配送計劃查詢。

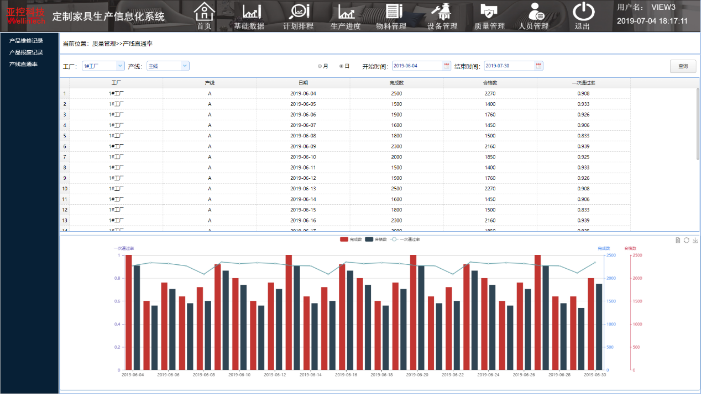

- 訂單進度

對訂單結構各層級進行進度的統計分析,追蹤訂單未完成部分信息。

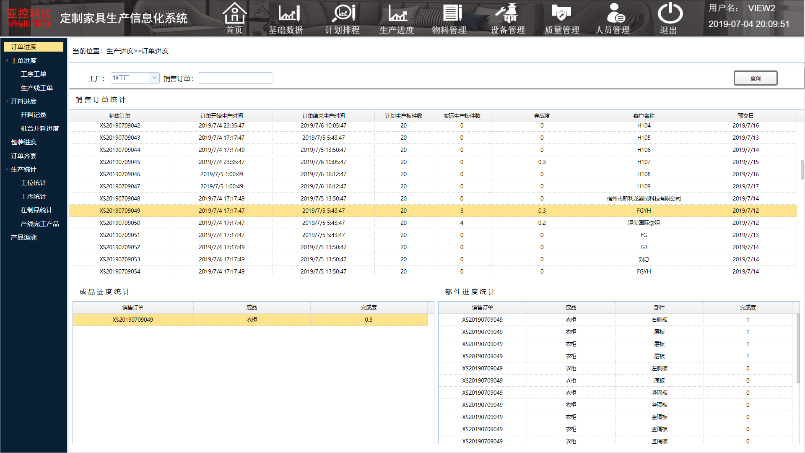

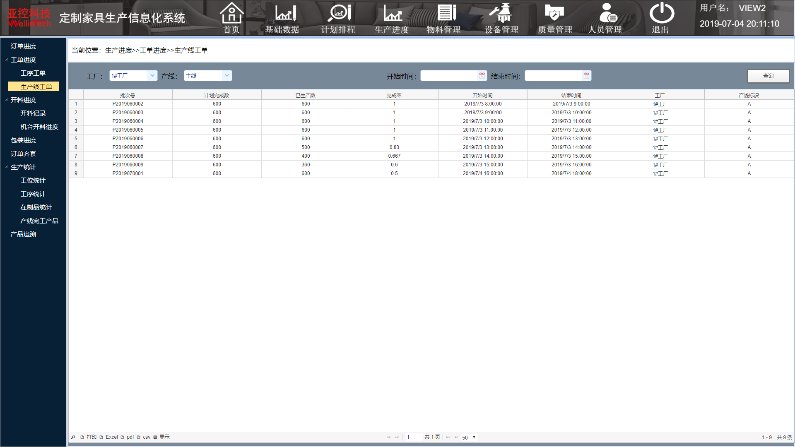

- 生產線工單

生產線工單追蹤是追蹤工單在產線上的完成情況。

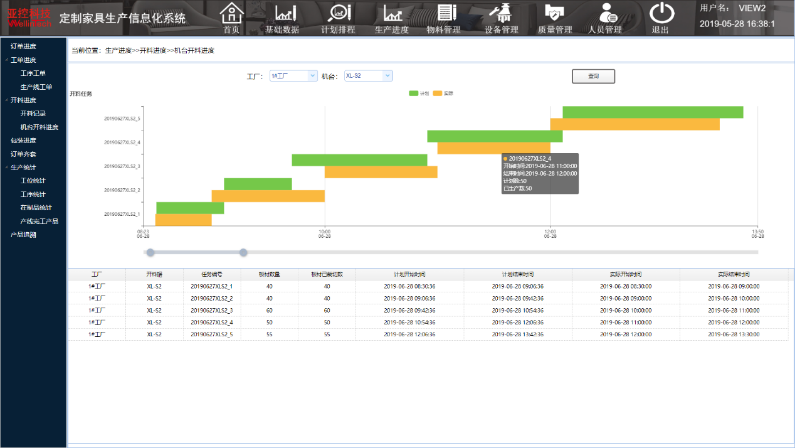

- 開料進度

以甘特圖的形式實時展示開料計劃與實際完成情況,實現計劃追蹤的直觀視覺體驗。

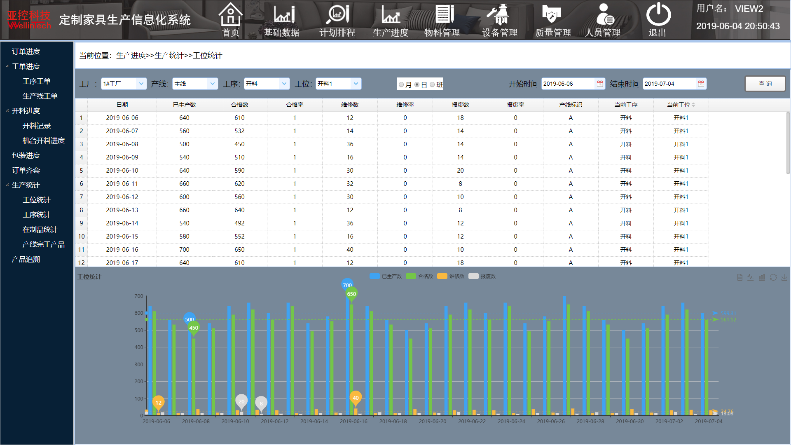

- 工位統計

用于統計工位班、日、月生產完成情況。

<圖例> 開料看板界面

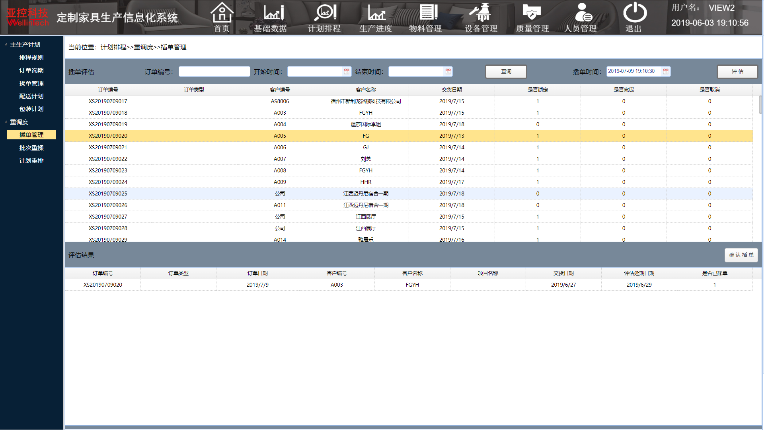

<圖例> 訂單進度界面

<圖例> 生產線工單界面

<圖例> 開料進度界面

<圖例> 工位統計界面

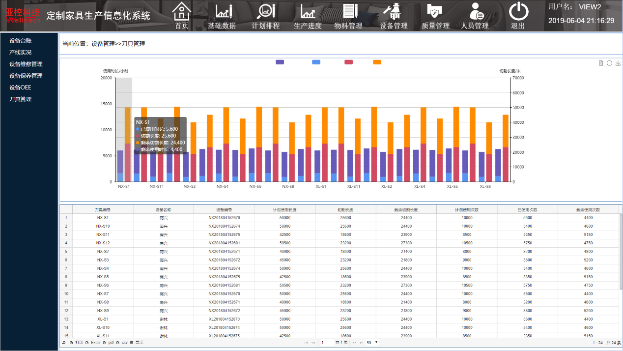

· 物料管理模塊

物料拉動,包括堆垛物料盤點追蹤與生產叫料、物料配送與校驗追蹤、物料回流追蹤和生產補料追蹤等;工廠產品實時追蹤,包括工廠在制半成品追蹤、開料余料追蹤、包裝號生成追蹤、成品堆垛完成追蹤等;物料統計分析與追溯,包括原材料物料回流記錄、產品包裝完成記錄、成品入成品庫記錄等。

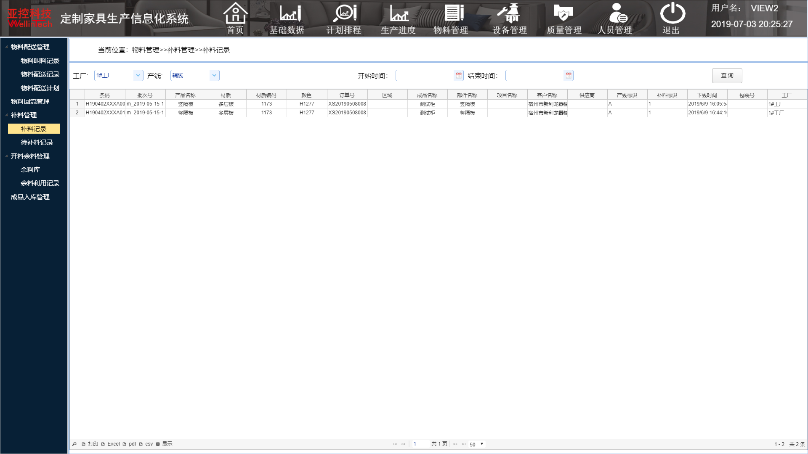

- 補料信息

補料信息用于指導產線生產對報廢產品的補料。

<圖例> 補料信息界面

· 質量管理模塊

產品維修記錄、產品報廢記錄、產線產品直通率統計。

- 產品直通率

產品直通率統計產線產品從首工序至末工序一次合格到底(未進入返修)的概率。

<圖例> 產品直通率界面

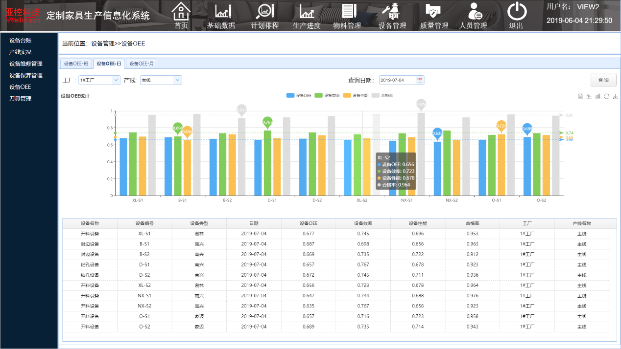

· 設備管理模塊

設備管理部分功能有設備維修、設備保養、設備OEE、刀具管理等。

- 設備OEE

<圖例> 設備OEE界面

- 刀具管理

<圖例> 刀具管理界面

■ 項目總結

- 評估訂單交貨期,準確答復客戶訂單交期。制定有效的集團級和分廠的的排產排程計劃,使客戶訂單準時交貨。

- 進行合理的產線作業排序,協同生產,縮短訂單齊套等待時長,實現訂單產品同時出貨。

- 制定合理的物料需求計劃及機臺物料配送計劃,實現物料的高效供應。根據產品包裝規則,在系統內制定合理的預包裝計劃,實現產品高效包裝。

- 實現訂單、批次、物料狀態、生產進度、生產效率、質量信息、物流信息、設備運行等管理過程的可視化、數字化、智能化改善,提高生產效率和產品質量、降低生產成本。

- 打通底層設備數據通訊,實現與豪邁、比雅斯、謝林、南興等行業各種設備的生產數據的互聯互通。

- 生產相關系統進行全面的信息集成,MES系統與ERP系統、拆單系統、排版優化系統、WMS系統、產線自動化等系統之間的數據交互準確而高效。