■ 概述

TFT玻璃后工程段項目是國內首條浮法技術的G8.5TFT-LCD玻璃基板的生產線,高世代玻璃首次實現國產化,打破高端TFT-LCD玻璃基板依靠進口的局面,在電子信息顯示領域一項“卡脖子”關鍵技術上填補了國內空白。

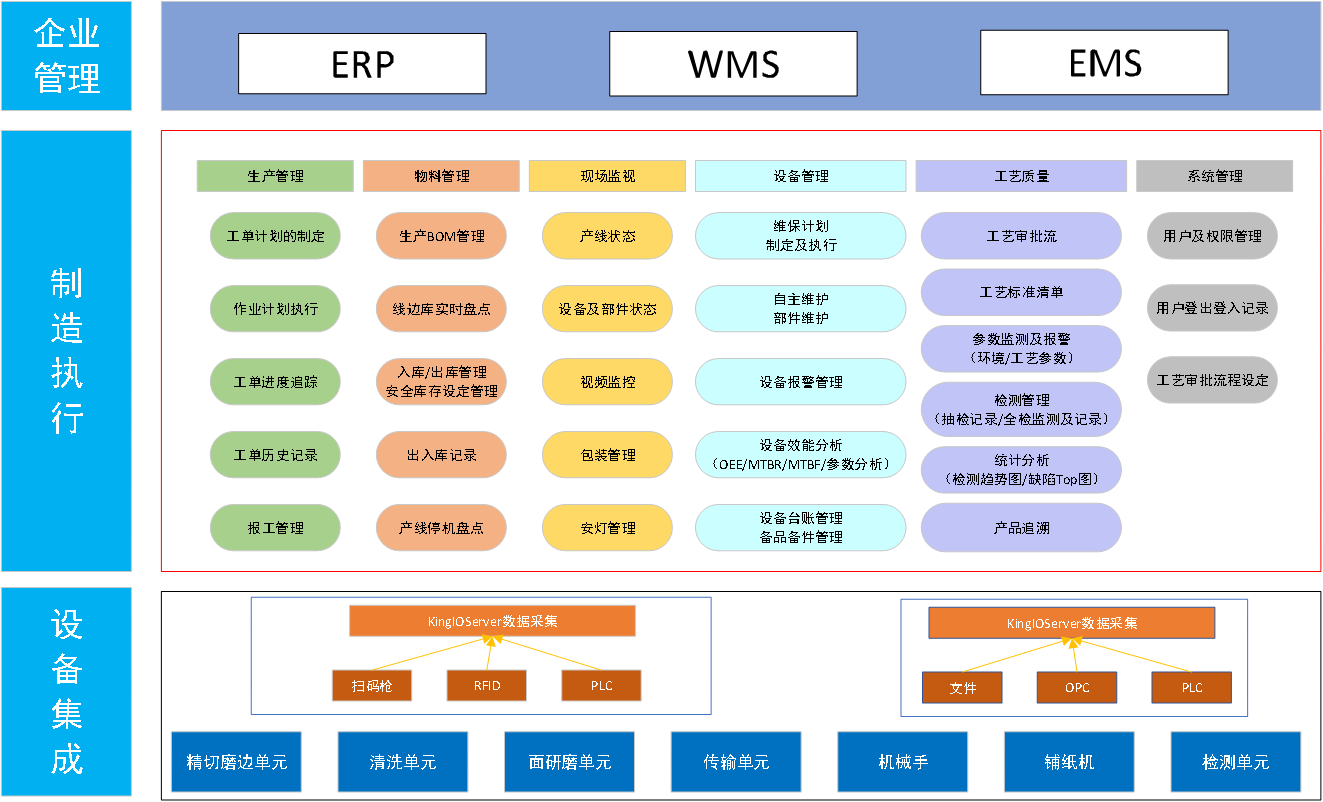

針對新產線、新工藝的情況,存在信息化不足、生產過程不夠透明、工藝質量把控不嚴、產品追溯困難、設備狀態故障分析統計難、異常處理不及時、生產效率低以及存在信息孤島等問題,需要導入MES系統,對生產線的計劃調度、物料、工藝、質量、設備等所有工廠資源進行全面的管控,讓生產得到管控,計劃真正的落地,提高企業生產制造的智能化水平。

■ 項目實施

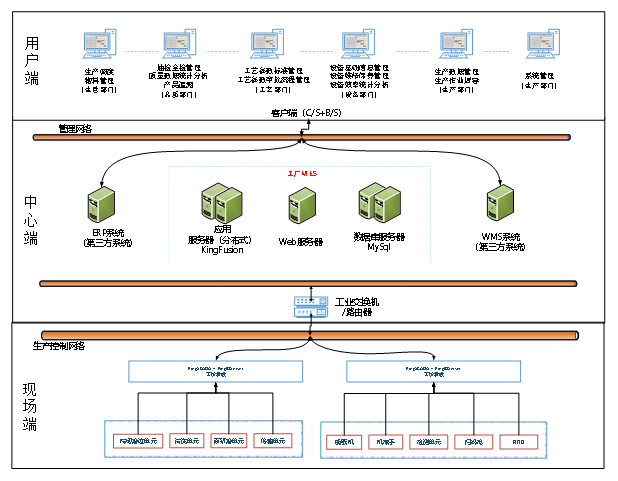

項目涉及一條生產線,主要包含7個工序,共80多臺設備,超過1萬變量點。通過本系統的實施,打通了物料流和信息流,通過對生產過程中數據的準確采集,實現了生產過程透明化,優化生產過程,快速響應設備工藝等異常,對產品正反向追溯,提供滿足管理和業務的各種統計報表以及直觀的圖表,從而提升生產效率,全面管控生產過程。

- 系統架構

- 軟件框架

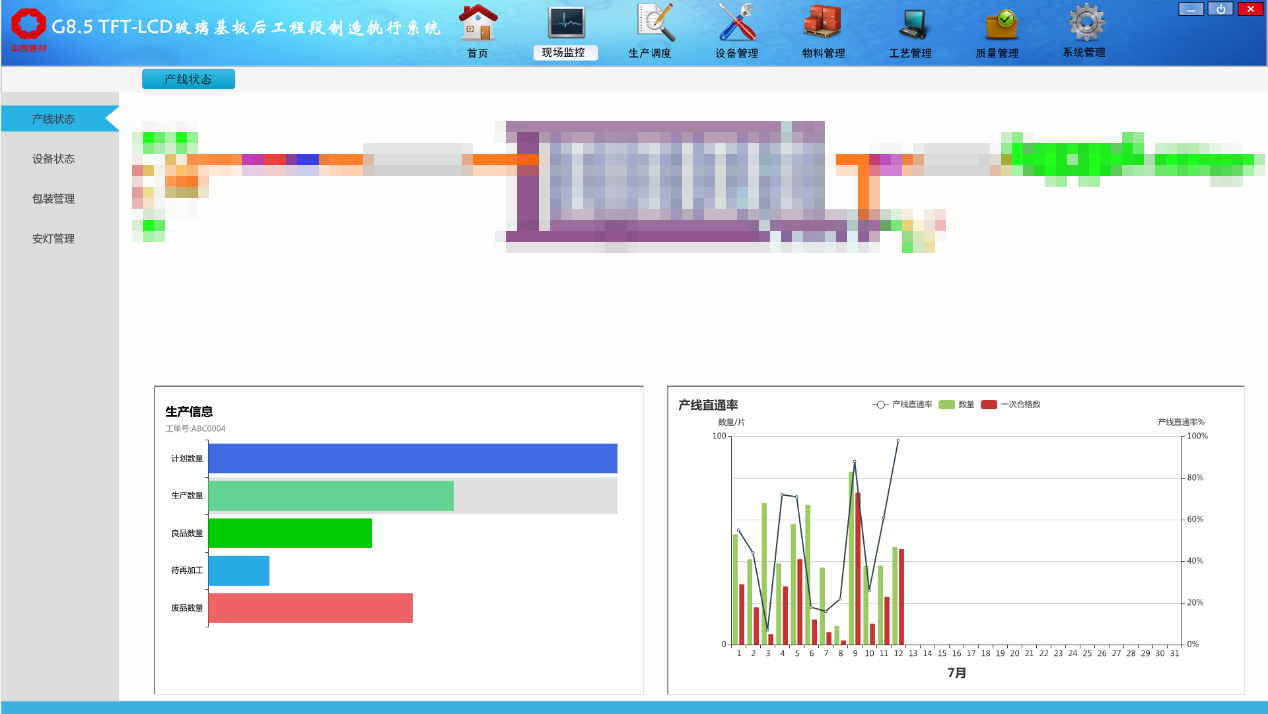

- 部分實施效果

生產監控看板:實時展示生產進度、車間能耗、設備信息和物料信息,整體了解車間生產信息。

- 產線狀態:動態模擬生產過程,實時展示產品過程數據,生產過程更加透明化。

- 質量分析:統計分析缺陷排名,缺陷不同等級的數量,品質管理更加全

■ 效益分析

通過亞控KingFusion平臺的MES系統實施,打通了生產現場過程控制層與企業運營管理層間的聯系,促進生產過程系統與企業運營系統間信息流動的自動化,促進企業逐步積累生產過程、質量、成本等數據信息,連接企業產品設計數據、產品維修數據等,形成企業生產和產品大數據資源,通過對數據的分析利用,進而提升企業生產制造的網絡化、數字化、智能化水平,為實現智能制造打基礎。

- 提高客戶滿意度,建立有效的生產過程中各環節的監控-反饋-追溯系統;

- 提供生產訂單管理、物料管理、設備及部件管理、工藝參數實時監控、質量問題統計分析、生產過程預警和報警、現場生產可視化等各項功能;

- 通過實時模擬產線的生產過程,將車間生產透明化,直觀展現了車間整體生產狀況;

- 建立完整的工單-產品-物料的正反向追溯體系,可追溯產品生產過程中的每一條數據,提供真實可靠的生產原始記錄;

- 實現全面的品質管理,實時監控車間生產過程數據(工藝、設備、環境等)、生產異常情況;

- 實現與ERP、WMS、EMS等系統的數據傳遞;

- 系統基于建模思想開發,同行業內具有管理標準化、快速移植復用特點。